Taylor 油漆进化史

TAYLOR吉他的UV固化漆是当今*薄、*耐用的漆面。

多年来,塑料和聚合物领域的科学进步产生了新形式的漆面,其中一些,如转化清漆、聚氨酯、聚氨酯、聚酯和丙烯酸,已被吉他行业采用。当 Taylor Guitars 于 1974 年首次开店时,这家刚刚起步的公司采用了当时行业常见的各种漆面,从硝化纤维素漆到转化清漆,再到后来的聚氨酯。但是每种树脂都会释放不同水平的 VOC,其中有很多都会对人体和环境造成不利影响。大约在 1985 年,Taylor 完全淘汰了硝基漆的使用。

危机就是转机

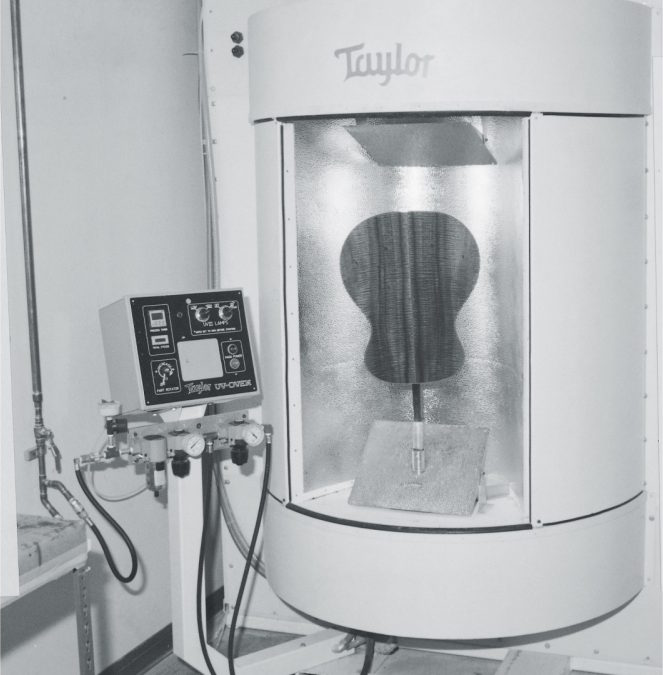

Bob Taylor 一直是一个自我驱动型的创新者,但有时这种动力可能来自外部。也就是在这一年,Bob收到加利福尼亚州的一封信,通知他 Taylor 公司很快将不再被允许使用大部分的传统漆面。这对于一家年轻公司来说,无疑是一份打击。但不久之后的一个关于使用紫外线 (UV) 光加速漆面固化过程的研讨会带来了希望。但当时的技术对于像吉他这样的 3D 物体来说,紫外线固化尚不存在,而且漆面制造商并不愿帮助一家默默无闻的小公司。于是Taylor 聘请了专家,开发获得紫外线固化漆面的工艺。与 Taylor 公司的机器和工具设计师 Matt Guzzetta 设计并建造了一个定制的紫外线固化炉。这一突破将原本需要10天以上的固化时间,直接缩短到大约只有60s。到 1995 年,紫外线固化涂层应用成为生产过程的一部分,使 Taylor 成为第一家采用紫外线涂层的吉他公司。事实证明,它们更耐用,更薄;不仅因为干燥时间的大幅减少,提高了制造效率,同时也减少了有害气体的排放。

对漆面升级的脚步不会停下

Taylor 上一个重大进步是利用机械臂来升级了抛光过程,提高吉他漆面之间的一致性。而几年后的机器人技术,轮到了漆面的喷涂。通过在漆面和吉他之间采用静电吸引技术,将转移效率从手动喷涂的约 15% 提高到机器人/静电方法的约 85%。同样实现了更少的 VOC 等有害气体的排放、更少的资源浪费、漆面之间更强的一致性和更安全的工作环境。

让漆面变得更薄

漆面厚度和声音的衰减之间存在明确的相关性,这一点已经被科学证实。2011 年 Andy Powers 的到来开启了 Taylor 更薄的漆面时代。为了进一步增强音色,Taylor 没有停止脚步,有的漆面竟是直接达到了 0.0035 英寸(0.08mm),也就是一张A4纸的厚度。

升级还在继续

2019 年,Taylor 开始在部分型号上使用水性面漆。它在应用时具有很强的附着力,产生的 VOC 更少。除了更加环保之外,许多玩家还表示水性饰面的触感更好。Taylor Guitars 的水性漆面起源于2019年的一次偶然的汽车旅行。Bob Taylor 和 Chris 对特斯拉的木质仪表盘的漆面产生了兴趣,经过了调查和吉他琴身进行实验和测试。大约六个月后,一种新的可替代漆面出现在了吉他上,比转化清漆更安全、更易于使用。疫情更是加速了 Taylor 对水性漆的研究。最终被用于几款新的美国梦型号,以及新的Tayloy GT Urban Ash 吉他上。随即获得成功,水性漆被认为比转换清漆更耐用。而且制作过程也更加环保。

升级还会继续吗?

从加州不断增加的环境法规促使 Taylor 开发更清洁、更薄、紫外线固化的聚酯漆面,到旨在减轻工作强度(并提高一致性)的机械臂抛光和喷涂,对更棒音色的追求,产生了更薄的漆面,再到水性漆研究和使用。无一不在反映着 Taylor 对吉他和员工的安全负责。更是对环境和对吉他玩家负责。也许正是这种对吉他更好音色的追求和可持续发展的理念,才得以让 Taylor 能在短短几十年大获成功。